Im Bereich Laserschneiden hat die Wahl des Steuerungssystems direkten Einfluss auf die Genauigkeit, Stabilität und Produktionseffizienz der Ausrüstung. Da die traditionelle Impulssteuerung nach und nach ihre Mängel offenbart, ist die EtherCAT-Steuerung zur ersten Wahl für die High-End-Fertigung geworden. Heute werden wir das von Zhiyuan (Shenyan) entwickelte EtherCAT-Steuerungssystem aus vier Dimensionen analysieren, zeigen, warum EtherCAT-Steuerung anstelle von Impulssteuerung verwendet wird, und die Unterschiede zwischen den beiden im Detail vergleichen!

Bei der herkömmlichen Impulssteuerung sind Portalsysteme mit Doppelantrieb auf passende Impulsfrequenzen angewiesen. Allerdings führen Signalverzögerungen und motorische Reaktionsdiskrepanzen häufig zu Strahlverzerrungen. Bei hohen Geschwindigkeiten kann es zu ruckartigen Bewegungen oder sogar Schrittverlusten kommen. Ein schwerwiegenderer Nachteil besteht darin, dass die Motorpositionsdaten nach einem Stromausfall verloren gehen und eine manuelle Neupositionierung erforderlich ist, was zeitaufwändig und fehleranfällig ist.

Im Gegensatz dazu ermöglicht die EtherCAT-Steuerung Echtzeit-Feedback von Encodern an beiden Motoren und passt die Drehmomentverteilung dynamisch an, um die Synchronisierung aufrechtzuerhalten. Selbst bei Geschwindigkeiten von 2000 mm/s kann der Synchronisationsfehler innerhalb von ±3μm gehalten werden. Nach einem Stromausfall führt das System eine automatische Positionskorrektur durch und ermöglicht so eine sofortige Wiederaufnahme ohne manuellen Eingriff. Dadurch wird das Risiko von Materialverschwendung aufgrund von Schrittverlusten, die bei Impulssystemen häufig auftreten, erheblich reduziert.

Die interne elektromagnetische Umgebung einer Laserschneidmaschine ist äußerst komplex, wodurch die Mängel von Impulssteuerungssystemen immer deutlicher werden:

Jede Achse erfordert separate Impuls-, Richtungs- und Freigabesignalleitungen, was zu einer großen Anzahl von Kabeln führt. Dies erhöht das Risiko einer elektromagnetischen Rauschkopplung und eines Impulssignalverlusts.

Für die Übertragung über große Entfernungen ist eine zusätzliche abgeschirmte Verkabelung erforderlich, was zu höheren Kosten und Wartungsschwierigkeiten führt.

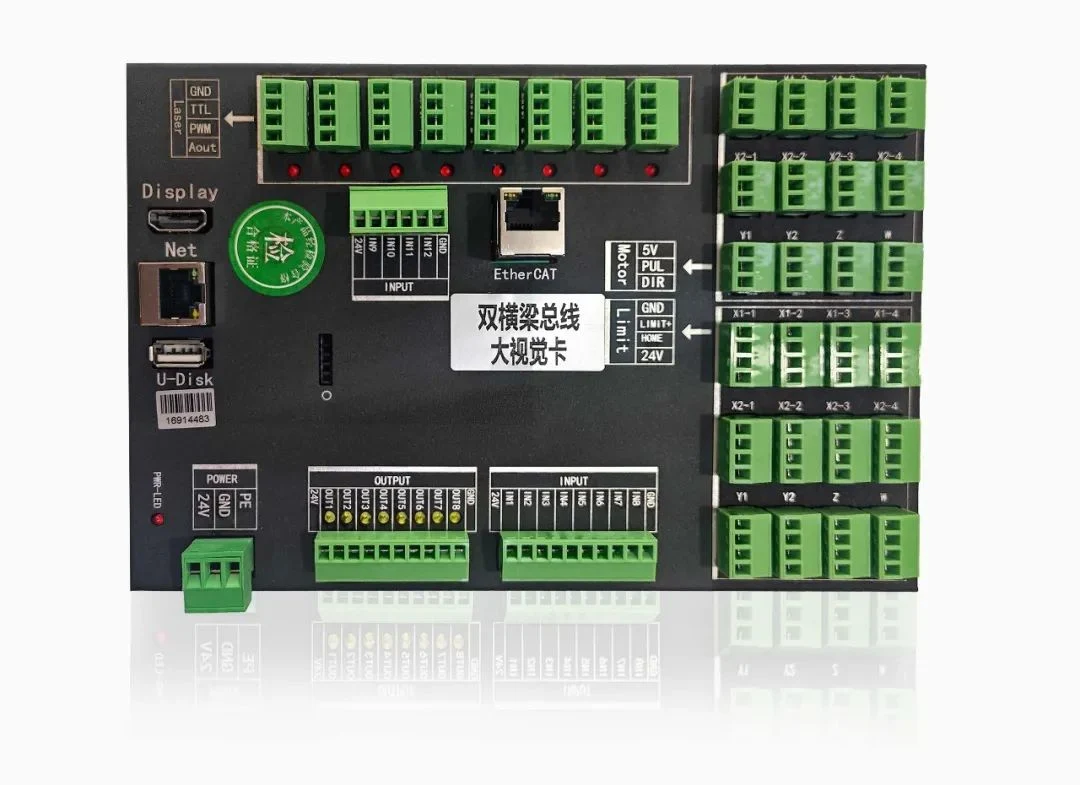

Im Gegensatz dazu benötigen EtherCAT-Steuerungssysteme nur ein einziges geschirmtes Twisted-Pair-Kabel, um alle Geräte in Reihe zu schalten. Dieses Setup bietet dank Funktionen wie CRC-Fehlerprüfung und Neuübertragungsmechanismen eine außergewöhnliche Anti-Interferenz-Leistung.

Im Vergleich zu einem herkömmlichen 4-Achsen-Impulssystem, das bis zu 16 Signalleitungen benötigt, reduziert die EtherCAT-Steuerung den Verdrahtungsaufwand um 90 %, verkürzt die Montagezeit erheblich, senkt die Ausfallraten um 60 % und verbessert die Systemstabilität erheblich.

Impulssteuerungssysteme können Befehle nur unidirektional senden, sodass der Motorstatus im „blinden Bereich“ bleibt. Die Fehlerbehebung hängt stark von manueller Erfahrung ab, wodurch das Risiko von Ausfallzeiten hoch und die Wartung ineffizient ist. Im Gegensatz dazu ermöglicht die EtherCAT-Steuerung eine Vollduplex-Kommunikation und ermöglicht so den Echtzeitzugriff auf Motorstatus und Systemparameter. Es unterstützt intelligente Fehlervorhersage und adaptive Steuerung mit den folgenden Hauptvorteilen: Vollständige Datenprotokollierung für Motoren und Achsen über den gesamten Lebenszyklus.

Cloudbasierte Integration historischer Daten zur Rückverfolgbarkeit von Bewegungszuständen zu jedem Zeitpunkt während der Verarbeitung. Schnelle Wiederherstellung nach Stromausfällen und Minimierung von Produktionsausfallzeiten. Dieses Maß an Intelligenz erhöht die Zuverlässigkeit und senkt die Wartungskosten erheblich – was eine wesentliche Verbesserung gegenüber herkömmlichen Impulssystemen darstellt.

Bei der Impulssteuerung erfordert jede Parameteranpassung normalerweise einen Neustart der Maschine, was es schwierig macht, einen schnellen Wechsel zwischen verschiedenen Materialien oder Verarbeitungsmethoden zu unterstützen.

Die EtherCAT-Steuerung hingegen kann in eine cloudbasierte Prozessbibliothek integriert werden, sodass Benutzer vordefinierte Schnittprofile mit einem einzigen Klick sofort laden können. Dies gewährleistet eine effiziente Anpassung an die Anforderungen der Kleinserien- und kundenspezifischen Produktion und steigert so die Flexibilität und Produktivität in der Fertigung erheblich.

EtherCAT-Steuerung ermöglicht vollständig geschlossenes Feedback für höchste Präzision. EtherCAT-Steuerungssysteme erreichen eine dreischichtige Steuerung – Position, Geschwindigkeit und Drehmoment – durch einen vollständig geschlossenen Feedback-Mechanismus (Encoder → Treiber → Controller).

Im Gegensatz dazu erfolgt die Impulssteuerung entweder im offenen oder halbgeschlossenen Regelkreis und erfordert zusätzliche Rückkopplungsmodule, um eine ähnliche Leistung anzunähern. High-End-Laserschneidmaschinen verfügen jetzt über eine doppelte Absolutwertgeber-Redundanz (sowohl auf der Motorseite als auch auf der Lastseite montiert), wodurch Fehler in der Übertragungskette effektiv vermieden werden. Dieses fortschrittliche Design gewährleistet eine Genauigkeit der automatischen Gantry-Korrektur von ±1 μm und sorgt so für außergewöhnliche Präzision und Zuverlässigkeit bei anspruchsvollen Anwendungen.

Die EtherCAT-Steuerung ist zu einer festen Anforderung für die High-End-Fertigung geworden: Obwohl die Impulssteuerung kostengünstig ist, ist es schwierig, die Anforderungen einer schnellen, hochpräzisen und intelligenten Produktion zu erfüllen. Die EtherCAT-Steuerung definiert die Effizienzgrenze des Laserschneidens durch die vier Vorteile hochpräzise Synchronisation, störungsfreie Verkabelung, Echtzeitüberwachung und flexible Produktion neu!

Internationaler Kontakt:

Tel.: +86-755-36995521

WhatsApp:+86-18938915365

E-Mail:nick.li@shenyan-cnc.com

Detaillierte Adresse:

Adresse 1: Raum 1604, 2#B Süd, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, China

Adresse 1: Etage 4, Gebäude A, Sanhe Industrial Park, Yongxin Road, Yingrenshi Community Shiyan Street, Baoan District, Shenzhen, Guangdong, China

-